ГОСТ 7090-72

Дробилки молотковые однороторные. Технические условия (с Изменениями N 1, 2, 3)

Дата введения: 01 января 1973 г.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

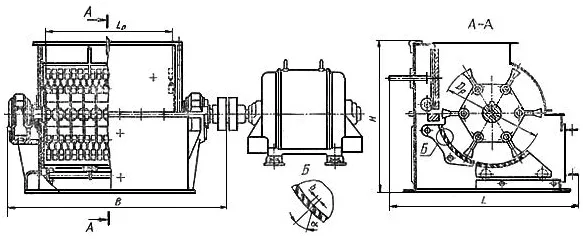

1.1. Основные параметры и размеры дробилок должны соответствовать указанным на чертеже и в табл.1.

Правое расположение привода

Чертеж не определяет конструкции дробилок.

Таблица 1

Наименования параметров Нормы по типразмерам

М-3-2 М-4-3 М-6-4 М-8-6 М-10-8 М-13 М-13 М-20 М-20

-11 -16 -20 -30

Размеры ротора (в рабочем

положении), мм:

диаметр 300 400 600 800 1000 1300 1300 2000 2000

длина 200 300 400 600 800 1100 1600 2000 3000

Размер наибольшего куска

загружаемого материала, мм 75 100 150 250 300 400 400 600 600

Номинальная частота вращения

ротора, об/мин, для исполнений:

Б 2500 1900 1250 1000 750 600 600 – –

В 3000 2400 1500 1300 1000 750 750 500 500

Г 4000 3000 2000 1500 1200 1000 1000 600 600

Максимальная потребляемая

мощность кВт, не более,

для исполнений:

Б 7 14 20 55 100 130 210 – –

В 10 20 28 75 125 170 260 630 1000

Г 14 28 40 100 170 260 350 800 1250

Габаритные размеры, мм,

не более

длина 450 880 1100 1350 2100 2400 2400 4000 4000

ширина 500 800 1100 1400 1750 2300 2800 4200 5500

высота 520 750 1150 1250 1600 1900 1900 3100 3100

Масса дробилки без

электродвигателя, т, не более 0,2 0,8 1,5 3,0 5,5 9,0 11,0 46,0 60,0

Удельная масса дробилок

дробилки*** (отношение массы

дробилки к размеру ротора),

т/мм , не более 3,34•10 6,65•10 6,25•10 6,25•10 6,9•10 6,3•10 5,3•10 11,5•10 10•10

Удельная мощность дробилки

(отношение мощности

электродвигателя к размеру

ротора), кВт/мм , не более,

для исполнений:

Б 0,12•10

В 0,17•10

Г 0,23•10

Удельный расход энергии,

кВт•ч/т, не более 2,3

Производительность т•ч ,

не менее – – 18* 24** – – 210** – –

Удельная масса т•ч•т , не более – – 0,059 0,088 – – 0,052 – –

Удельная мощность кВт•ч•т ,

не более – – 1,00 2,29 – – 1,19 – –

____________

* Для красного кирпича марки 125.

** Для угля с пределом прочности при сжатии 20 кгс/см .

*** Текст документа соответствует оригиналу. – Примечание изготовителя базы данных.

Примечания:

1. Предельные отклонения размеров ротора ±5% (кроме типоразмеров М-6-4, М-8-6, М-13-16).

2. Предельные отклонения номинальной частоты вращения ротора дробилок:

на величину скольжения асинхронных электродвигателей – при передаче вращения через муфту;

±5% – при ременной передаче.

3. Удельный расход энергии указан при дроблении материала прочностью не более 1000 кг/см и содержании фракции 0-3 мм в готовом продукте не более 80%.

По согласованию с заказчиком допускается изготовление дробилок, предназначенных для тонкого измельчения материалов (размером зерна менее 3 мм), с увеличенной скоростью вращения ротора.

Пример условного обозначения дробилки молотковой, однороторной, с ротором диаметром 800 мм и длиной 600 мм, исполнения Г:

Дробилка М-8-6Г ГОСТ 7090-72

(Измененная редакция, Изм. N 1, 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Дробилки должны изготовляться в соответствии с требованиями государственного стандарта на общие технические требования на молотковые и роторные дробилки, настоящего стандарта, по технической документации, утвержденной в установленном порядке.

(Измененная редакция, Изм. N 3).

2.2. Конструкция дробилки должна обеспечивать:

а) возможность использования ее без колосниковых решеток;

б) плавное регулирование степени дробления путем изменения зазоров между концами молотков и дробильным брусом, плитой и колосниковыми решетками или иными средствами;

в) возможность сборки не менее чем в двух вариантах по количеству рядов молотков у дробилок типоразмеров М-3-2, М-4-3, М-6-4 и не менее чем в трех вариантах у дробилок остальных типоразмеров;

г) возможность сборки с правым и с левым расположением привода;

д) возможность замены подшипников без разборки станины и течек, расположенных над дробилкой, а также без передвижки ротора в горизонтальной плоскости, за исключением дробилок типоразмеров М-3-2, М-4-3 и М-6-4;

е) взаимозаменяемость быстроизнашивающихся смежных деталей и узлов дробилок одного типоразмера;

ж) при совпадения чисел оборотов ротора дробилки и электродвигателя соединение валов дробилки и электродвигателя должно осуществляться через эластичную муфту, в остальных случаях – через ременную передачу;

з) возможность их встраивания в автоматизированные линии.

(Измененная редакция, Изм. N 3).

2.3. Колосниковые решетки должны собираться из щелевых плит или отдельных колосников. По требованию заказчика дробилки типоразмеров М-3-2 и М-4-3 допускается изготовлять с ситами вместо колосниковых решеток.

2.4. Ширина щели в щелевых плитах или между колосниками должна выбираться из следующего ряда в миллиметрах:

3±1; 5±1; 8±1; 13±2; 20±2; 32±4; 50±4.

2.5. Во всех дробилках, кроме типоразмеров М-3-2 и М-4-3, зазоры между колосниками или щели в щелевых плитах должны иметь наклон в сторону вращения ротора под углом к радиусу 40-50° и расширяться в сторону разгрузки на угол 10-20°.

2.6. Для дробилок с шириной щели в щелевых или колосниковых решетках 3 и 5 мм допускается увеличение массы дробилки на 10%.

2.7. Разница суммарных масс диаметрально противоположных рядов молотков (а при трех рядах – каждого из рядов) не должна превышать:

50 г – для типоразмера М-3-2;

100 г – для типоразмеров М-4-3, М-6-4, М-8-6;

200 г – для типоразмеров М-10-8, М-13-11, М-13-16;

300 г – для типоразмеров М-20-20, М-20-30.

Массы молотков во всех рядах должны располагаться в возрастающем порядке в одном направлении.

Окраска наружных обработанных металлических поверхностей дробилок – по классу VI ГОСТ 9.032-74 и по группе условий эксплуатации VI по ГОСТ 9.104-79.

(Измененная редакция, Изм. N 1).

2.8. Вал ротора должен быть установлен на подшипниках качения, вынесенных за стенки корпуса дробилки и защищенных от попадания пыли, грязи и воды.

2.9. Подшипники вала ротора дробилок типоразмеров М-13-16, М-20-20 и М-20-30 должны быть снабжены датчиками дистанционного контроля температуры нагрева.

2.10. Установившаяся температура подшипников не должна превышать температуру окружающего воздуха более чем на 50 °С.

2.11. Течь масла из корпусов подшипников не допускается.

2.12. Основные детали дробилок должны изготовляться из материалов с механическими свойствами не ниже, чем у материалов, указанных в табл.2.

Таблица 2

Наименование деталей Материал

1. Молотки или их головки, футеровка дробильной плиты Сталь марки 110Г13Л по ГОСТ 977-88, имеющая показатели

и дробильного бруса, колосники или щелевые плиты износостойкости С30 = 5 кг/г и С60 = 1,7 кг/г (по износостойкости

и пластичности)

2. Корпус дробилки Сталь марки Ст3 по ГОСТ 380-88; 25Л-1 по ГОСТ 977-88 (по прочности)

3. Вал ротора Сталь марки Ст5 по ГОСТ 380-88 (по прочности)

4. Футеровка внутренних стенок корпуса дробилки Серый чугун марки СЧ18 по ГОСТ 1412-85;

Сталь марки Ст3 по ГОСТ 380-88 (по износостойкости)

________________

Примечания:

1. Детали по п.1 дробилок типоразмеров М-3-2; М-4-3 и колосниковые решетки с шириной щели 3; 5 и 8 мм допускается изготовлять из материалов с износостойкостью и пластичностью не ниже, чем y стали марки 65Г по ГОСТ 14959-79, имеющей показатель износостойкости 4 кг/г и 1,4 кг/г.

2. Для дробилок типоразмеров М-3-2; М-4-3 и М-6-4 корпус дробилки должен изготовляться из материалов прочностью не ниже, чем у серого чугуна марки СЧ18 по ГОСТ 1412-85.

2.13. Для дробилок типоразмеров М-6-4, М-8-6 и М-13-16 средний ресурс до первого капитального ремонта – не менее 15500 ч. Установленный ресурс до первого капитального ремонта – не менее 9300 ч.

Критерием предельного состояния, определяющим необходимость проведения капитального ремонта дробилок, является необходимость замены или ремонта ротора, ремонта корпуса или станины при полной разборке дробилки.

2.14. Для дробилок типоразмеров М-6-4, М-8-6 и М-13-16 средняя наработка на отказ – не менее 600 ч. Установленная безотказная наработка – не менее 375 ч.

Коэффициент технического использования – не менее 0,92.

Отказом дробилки является наличие одного из следующих дефектов: выход из строя ротора, подшипников, повреждение корпуса или колосниковой решетки, нарушающие работоспособность дробилки.

2.13, 2.14. (Измененная редакция, Изм. N 1, 2, 3).

2.15. Удельная оперативная трудоемкость периодического технического обслуживания – не более 0,03 чел.-ч/ч.

(Введен дополнительно, Изм. N 2).

3. КОМПЛЕКТНОСТЬ

3.1. В комплект дробилки должны входить:

соединительные муфты или шкивы с салазками и ремнями (1 компл.);

средства контроля температуры подшипников для дробилок типоразмеров М-13-16, М-20-20 и М-20-30;

специальный инструмент и принадлежности, необходимые для обслуживания дробилки (1 компл.);

уплотнительные кольца к подшипникам вала ротора (1 компл.).

К дробилке должна быть приложена эксплуатационная документация по ГОСТ 2.601-68 в составе: формуляр, ведомости ЗИП, техническое описание и инструкция по эксплуатации.

3.2. По требованию заказчика в комплект дробилки должны входить:

электродвигатель (1 шт.) по отдельной спецификации;

электропусковая аппаратура для дробилок типоразмеров М-3-2, М-4-3, М-6-4 (1 компл.);

средства системы охлаждения подшипников вала ротора для дробилок, работающих с обогревом материала до температуры 100 °С (1 компл.);

запасные части: молотки или съемные головки к ним, колосники или щелевые плиты, футеровка дробильного бруса и плит (1 компл.).

3.3. По требованию заказчика в комплект дробилки допускается не включать колосниковые решетки.

3.1-3.3. (Измененная редакция, Изм. N 1).

3.4, 3.5. (Измененная редакция, Изм. N 1).

3а. ПРАВИЛА ПРИЕМКИ

3а.1. Предприятие-изготовитель должно проводить приемо-сдаточные и периодические испытания.

3а.2. При приемо-сдаточных испытаниях каждая дробилка должна быть подвергнута проверке на соответствие требованиям пп.2.7 (в части окраски), 2.8, 2.9, 3.1, 6.1 и при обкатке на холостом ходу – пп.2.10 и 2.11.

3а.3. Периодическим испытаниям подвергают одну дробилку из числа прошедших приемо-сдаточные испытания не реже одного раза в 4 года.

Испытания проводят по программе, утвержденной в установленном порядке. При этом в эксплуатационных условиях проводят проверку на соответствие требованиям пп.1.1; 2.2б, ж; 5.9; 5.10; 5.12; на предприятии-изготовителе – на соответствие требованиям пп.2.4; 2.5; 2.12; 2.15.

Разд.3а. (Измененная редакция, Изм. N 2).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Обкатку на холостом ходу проводят при нормальной частоте вращения ротора, указанной в табл.1. При этом дробилка должна быть установлена на металлической раме по массе, не превышающей четверти массы дробилки и не укрепленной на фундаменте.

Продолжительность обкатки для типоразмеров:

М-3-2, М-4-3 и М-6-4 – 1 ч;

М-8-6, М-10-8, М-13-11 – 2 ч;

М-13-16, М-20-20 и М-20-30 – до стабилизации температуры подшипников в течение 2 ч (не менее).

(Измененная редакция, Изм. N 1).

4.2, 4.3. (Исключены, Изм. N 1).

4.4. При проверке требования на соответствие п.1 табл.2 детали должны подвергаться испытанию на изгиб ударной нагрузкой под копром. Наличие хрупкого излома без пластической деформации (изгиба) не допускается.

Испытанию подвергают не менее двух одноименных деталей от годового выпуска.

4.5. Нормы износостойкости материала деталей, указанных в п.1 табл.2, должны проверяться при замене марки материала по методике согласно приложению 3 к ГОСТ 12375-70.

4.4, 4.5. (Измененная редакция, Изм. N 1).

4.6. Определение шумовой характеристики дробилки – по ГОСТ 12.1.028-80.

4.7. Измерение шума на рабочих местах – по ГОСТ 12.1.050-86.

4.8. Средства измерений вибрации на рабочих местах – по ГОСТ 12.4.012-83.

4.9. Изменение уровня запыленности – в соответствии с требованиями ГОСТ 12.1.005-88, разд.3.

(Введен дополнительно, Изм. N 1).

4.10. Проверку трудоемкости технического обслуживания следует проводить по отраслевой нормативно-технической документации.

Показатели надежности (пп.2.13, 2.14) проверяют по данным с мест эксплуатации дробилок в соответствии с НД.

(Измененная редакция, Изм. N 2).

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1. Конструкция дробилок должна соответствовать требованиям ГОСТ 12.2.003-91 (разд.1 и 2).

5.2. Конструкция дробилки должна обеспечивать:

а) возможности легкой замены быстроизнашивающихся деталей (молотков, колосниковых решеток и футеровок) без применения тяжелого ручного труда, а комплект принадлежностей к дробилкам типоразмеров М-20-20 и М-20-30 должен включать устройство для механизации монтажа и демонтажа осей молотков;

б) удобный и безопасный доступ к местам регулировки и смазки.

5.1, 5.2. (Измененная редакция, Изм. N 1).

5.3. Резьбовые соединения частей дробилки должны иметь надежную фиксацию.

5.4. Корпус дробилки должен противостоять ударам недробимых тел массой, не превышающей массу одного молотка, в случае попадания их в дробилку или частей ротора при его аварийной поломке.

5.5. Все соединения деталей станины, а также лючки и дверцы должны быть уплотнены (не должны допускать выхода пыли из дробилки).

5.6. Ротор дробилки без молотков должен быть отбалансирован. Двойная амплитуда колебаний станины дробилки, измеренная у подшипников, не должна превышать 1 мм (при установке дробилки с электродвигателем на металлической раме по массе, не превышающей четверти массы дробилки и не укрепленной на фундаменте).

5.7. По требованию потребителя дробилки должны комплектоваться электродвигателями во взрывозащищенном исполнении.

(Измененная редакция, Изм. N 1).

5.8. (Исключен, Изм. N 1).

5.9. Уровни звукового давления, уровни звука и эквивалентные уровни звука на расстоянии 1 м от наружного контура дробилки не должны превышать значений, указанных в табл.3.

Таблица 3

Уровни звукового давления, дБ, в октавных полосах Уровни звука и эквивалентные

со среднегеометрическими частотами, Гц уровни звука, дБА

63 125 250 500 1000 2000 4000 8000

102 100 102 107 106 106 100 97 111

5.10. На постоянных рабочих местах операторов, которые должны находиться в изолированных помещениях, уровни звука и звукового давления не должны превышать норм, установленных ГОСТ 12.1.003-83.

5.11. Нормы вибрации, передающейся от дробилки на рабочие места обслуживающего персонала, не должны превышать значений гигиенических норм, установленных ГОСТ 12.1.012-90.

5.12. При работе дробилок уровень запыленности на постоянном рабочем месте не должен превышать 4 мг/м при содержании в пыли кристаллической двуокиси кремния не более 10%.

5.13. Рабочие места операторов дробилки и органы управления должны соответствовать требованиям ГОСТ 12.2.011-75 в части стационарных машин. Символы органов управления – по ГОСТ 12.4.040-78. Рабочие места должны быть оборудованы огнетушителем.

5.14. Дробилки в условиях эксплуатации должны иметь изолированные площадки для обслуживания машины по ГОСТ 12.2.011-75.

5.15. Электрооборудование дробилок должно быть выполнено в соответствии с Правилами устройства электроустановок (ПУЭ), утвержденными Госэнергонадзором.

5.9-5.15. (Введены дополнительно, Изм. N 1).

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. На каждой дробилке должна быть прикреплена табличка, содержащая следующие данные:

а) наименование предприятия-изготовителя или его товарный знак;

б) индекс (марка) дробилки;

в) номер согласно нумерации предприятия-изготовителя;

г) год и месяц выпуска;

д) сокращенное обозначение дробилки по настоящему стандарту, например: М-8-6Г ГОСТ 7090-72.

Надпись на табличке должна сохраняться в течение всего срока службы дробилки.

6.2. Упаковка дробилки, запасных частей и инструмента должна обеспечивать их сохранность при транспортировании и хранении.

Перед упаковкой дробилка, запасные части и инструмент должны быть защищены от коррозии.

6.3. Консервация – по ГОСТ 9.014-78, группа II.

6.4. Упаковка, транспортирование и хранение электродвигателей должны производиться по технической документации, утвержденной в установленном порядке.

6.5. Дробилка, запасные части и инструмент должны храниться в соответствии с инструкцией предприятия-изготовителя в условиях, исключающих их повреждение от прямого попадания влаги.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие дробилок требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

Гарантийный срок эксплуатации – 18 мес со дня ввода дробилки в эксплуатацию. При этом гарантийный срок не распространяется на быстроизнашивающиеся детали в случае их естественного износа.

(Измененная редакция, Изм. N 1).